在 SMT 贴片加工过程中,SMT 钢网出现堵塞是常见问题,它会导致锡膏印刷不均匀、漏印等情况,影响产品质量和生产效率。要解决钢网堵塞问题,需先明确堵塞原因,再采取针对性措施。

锡膏特性是导致钢网堵塞的重要因素之一。锡膏中金属粉末颗粒大小不均、助焊剂含量不合适,都容易造成堵塞。如果锡膏的粘度太高,流动性差,在通过钢网开口时就难以顺畅漏下,容易堆积在开口处形成堵塞。解决这类问题,可先更换合适的锡膏,选择金属粉末颗粒均匀、粘度适中的产品。若暂时无法更换锡膏,可对锡膏进行适当处理,比如在使用前充分搅拌,让锡膏各成分混合更均匀,改善其流动性。同时,控制好锡膏的使用时间和环境温度,避免锡膏长时间暴露在高温环境下,防止其因干结而堵塞钢网。

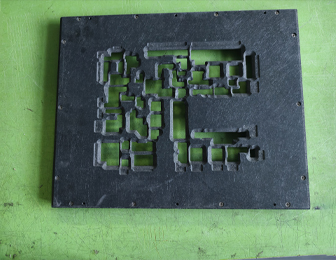

钢网开口设计不合理也会引发堵塞。当钢网开口尺寸过小,或者开口形状不利于锡膏释放时,锡膏容易残留在开口内。针对这种情况,可对钢网开口进行优化。在设计阶段,根据 PCB 板上元器件的尺寸和形状,合理规划钢网开口大小和形状,比如采用梯形开口、喇叭形开口等特殊形状,有助于锡膏顺利脱模,减少堵塞概率。若钢网已投入使用,可通过激光微加工等方式对开口进行修正,但此方法需谨慎操作,避免损伤钢网其他部位。

钢网清洗不及时或清洗方法不当同样会造成堵塞。随着使用次数增加,钢网表面和开口处会残留锡膏和杂质,如果不及时清洗,残留物会越积越多,导致堵塞。因此,要制定合理的清洗周期,根据生产频率和锡膏使用情况,定期对钢网进行清洗。清洗时,选择合适的清洗剂很关键,不同材质的钢网对清洗剂的要求不同,例如不锈钢钢网可选用专用的不锈钢清洗剂,既能有效去除残留物,又不会腐蚀钢网。清洗过程中,可采用超声波清洗、高压喷淋等方式。超声波清洗利用高频振动,能深入钢网开口内部,将顽固的残留物震落;高压喷淋则通过高压水流冲洗钢网表面和开口,快速清理可见污渍。两种方式结合使用,能达到较好的清洗效果。

此外,生产环境因素也不容忽视。车间内的温湿度、洁净度会影响锡膏状态和钢网清洁度。高温环境会使锡膏加速干结,而潮湿环境容易导致钢网生锈,两者都可能引发堵塞。所以要控制好生产车间的温湿度,保持环境干燥洁净。同时,在钢网使用过程中,注意操作规范,避免用手直接触摸钢网表面,防止手上的油脂、灰尘等污染钢网,增加堵塞风险。